Les réacteurs des avions de ligne modernes sont beaucoup plus fiables que ceux de leurs prédécesseurs en raison d’importants progrès technologiques. Leur conception est guidée par les économies de carburant et la fiabilité. Ces réacteurs peuvent être en activité des années durant une seule paire suffit pour propulser des avions de grande taille à travers des océans entiers. Outre les applications commerciales, les opérations militaires se trouvent de plus en plus dépendantes des performances offertes par les réacteurs des avions de chasses modernes.

De nouvelles améliorations sont à venir étant donné de l'intérêt grandissant de l'industrie aéronautique et spatiale envers la fabrication additive métallique (FAM) pour la production de composants fonctionnels critiques. Afin de tirer au mieux parti des avantages de la FAM en termes de coûts et de performance, ces applications s’orientent vers des composants à haute valeur ajoutée, aux géométries complexes et constituées de matériaux haut-de-gamme tels que le titane Ti6Al4V ou l'Inconel 718.

Les superalliages, une classe de matériaux adaptée aux applications aéronautiques et spatiales exigeantes

Plus la combustion est chaude, plus le rendement du réacteur est élevé

Faire fonctionner un réacteur à plus haute température permet d’en augmenter le rendement énergétique (principe de Carnot). Pour cela, les ingénieurs s'appuient sur les superalliages, également appelés « superalliages résistants à la chaleur » ou « alliages à haute température ». Ces matériaux sont capables de demeurer stables et de résister à des contraintes et déformations mécaniques élevées, à la corrosion et au fluage dans des environnements extrêmes.

Les superalliages résistent aux conditions extrêmes

Les superalliages à base de nickel et fer sont particulièrement bien adaptés dans les cas où les résistances au fluage, à la corrosion et aux chocs thermiques sont cruciales. De plus, ces métaux peuvent être durcis par solution solide et par précipitation de composés intermétalliques dans la matrice métallique.

Superalliage Inconel 718, la pierre angulaire des applications structurelles à haute température de l’aéronautique et du spatiale.

Introduit en 1965 à l'échelle industrielle, l’Inconel 718 est relativement récent mais très répandu de nos jours.

Le superalliage prédominant dans le monde

Il représente près de la moitié du tonnage mondial en superalliages. Considéré comme réfractaire, il peut endurer très longtemps des températures supérieures à 600°C. Son module d’élasticité (Young, raideur) vaut le double de celui du Ti6Al4V et est comparable à celui d’un acier d’amélioration au carbone tel que le CK45.

The alloy associates good creep and rupture strength with a high resistance to fatigue. It possesses long time strength and toughness at higher temperature along with confinement of corrosion resistance up to high temperature.

…et dans les turboréacteurs d'aviation

L’Inconel 718 représente près de 50% du poids d’un réacteur d’aviation. Il s’agit du composant principal des disques, aubes et carter de la zone haute pression de la section compresseur, ainsi que de certains disques et aubes de la section turbine. L’alliage a aussi de nombreuses applications dans les moteurs de fusées et les environnements cryogéniques en raison de sa bonne ductilité à basse température, prévenant une rupture fragile.

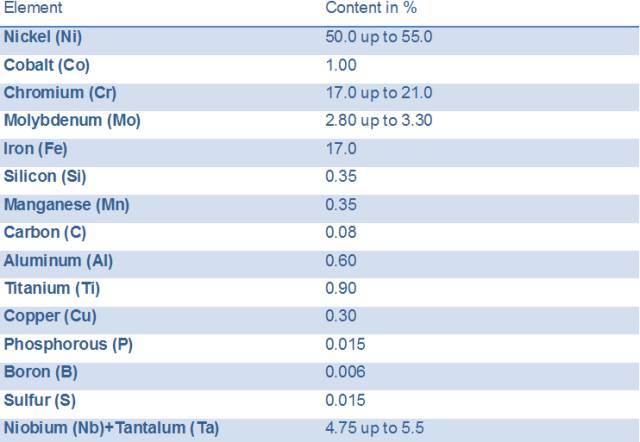

Composition chimique de l’Inconel 718 (%-massique).

Grâce à sa haute teneur en fer, mais pas seulement…

Appartenant à la catégorie nickel-fer des superalliages, l'Inconel 718 renferme une quantité relativement importante de fer, ce qui réduit son prix au kilogramme tout en le dotant de capacités de durcissement. La faible mobilité du fer dans la matrice confère à la phase γ’’ (principalement responsable du durcissement) une lente cinétique de précipitation, ce qui réduit le risque de fissure après soudage. L’Inconel 718 a d’ailleurs été inventé pour améliorer la faible soudabilité attribuée généralement aux superalliages, en raison de la ségrégation des éléments d’alliages au sein de la zone thermiquement affectée.

Certains éléments d’alliage confère à l’Inconel 718 une excellente résistance à la corrosion, et ceci jusqu’à 1000°C. Le nickel permet de résister à la corrosion sous contrainte dans les environnements chlorés et dans de nombreux composés oxydants inorganiques et organiques, pour un large spectre d'acidité et d’alcalinité. Le chrome protège des attaques dans les milieux oxydants et les composés soufrés tandis que le molybdène améliore la résistance à la corrosion par piqûres.

Un matériau personalisable en fonction des exigences

À l’instar des autres superalliages de catégorie nickel-fer, l’Inconel 718 peut être durci, ce qui est souhaitable pour les composants structurels opérant à haute température.

Les traitements thermiques révèlent tout son potentiel…

Deux mécanismes sont à l’œuvre : le durcissement par solution solide (les atomes de fer, chrome, molybdène et niobium se substituent à ceux du nickel dans le réseau métallique) et le durcissement par précipitation de phases intermétalliques γ' et γ'', entre autres, dispersées dans le réseau métallique.

Le titane et l’aluminium se combinent au nickel pour former la phase γ', Ni3(Ti, Al). Celle-ci est métastable et peut être durcie davantage par solution solide de niobium et titane (à température ambiante) et de tungstène et molybdène (à haute température).

Le Niobium se combine au nickel à une température proche de 650°C pour former la phase γ'' (Ni3Nb). Elle possède de haute propriétés mécaniques depuis de très basses et jusqu’à de modérément hautes températures. Les propriétés mécaniques du matériau dépendent de quelles phases ont été précipitées dans sa microstructure et en quelles proportions. Bien que les phases γ' et γ'' soient présentes à l’état durci, la quantité de γ' est faible comparée à γ'', qui est reconnue comme la phase durcissante principale de l’Inconel 718. Les précipités de γ'' ont une forme de disque, d'une épaisseur de 5 à 9nm et d'un diamètre moyen de 60 nm.

Les autres composants structurels sont les carbures primaires (créés par des éléments tels que le chrome et le titane) et les carbures secondaires (créés par des éléments tels que le chrome, le cobalt, le molybdène et le tungstène). Cependant, des phases indésirables peuvent également apparaître.

Des microstructures paufinées pour plus de performances

Les conséquences de précipités sur la dureté ne peuvent être ressenties que si ceux-ci atteignent une taille critique pour influer sur le mouvement de dislocation. La particularité des phases générées et leur quantité ainsi que la forme et la taille de ces composants structurels ont une influence significative sur la finalisation des propriétés mécaniques des alliages et principalement sur la rupture en fluage.

L’alliage doit avant tout subir un recuit de normalisation pour s’assurer que l’aluminium, le titane et le niobium sont dissous dans la matrice. S’ils sont déjà combinés, ils ne précipiteront pas correctement durant le vieillissement et ne pourront pas procurer une dureté optimale au matériau.

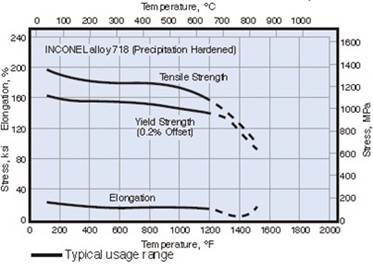

Chaque matériau a ses limites. Pour l’Inconel 718 c’est… 650°C !

Lorsque la résistance mécanique et celle au fluage sont recherchées, les applications sont restreintes à des températures inférieures à 650-700°C. En effet, γ'' est métastable et sur-vieillit rapidement lors d’une exposition prolongée à cette température ou au-delà. Une telle exposition conduit γ′′ à croitre et dégénérer; les deux phases se mettent en solution puis une transition se produit depuis la phase γ′′ (cohérente, en forme de disque) vers la phase δ (stable, en forme de plateau) de Ni3Nb. Il en résulte une diminution des propriétés mécaniques, dont la tenue au fluage.

Influence de la température sur les propriétés mécaniques de l’Inconel 718 après vieillissement.

Inconel 718, le revers de l’excellence: un usinage difficile

L’usinage à chaud facilite (un peu) la mise en forme du matériau

La haute résistance mécanique, la ténacité et la capacité d’écrouissage de l’Inconel 718 sont à l’origine de fortes contraintes lors des opérations de mise en forme. Elles rendent la fabrication difficile, en particulier à température ambiante. Par soucis de commodité, l’Inconel 718 peut être usiné à des températures supérieures à 540°C.

Usiner des pièces complexes: Usure des outils de coupe et pertes de matière honéreuses

Cet inconvénient, combiné à la complexité des géométries conçues dans l’industrie aéronautique et spatiale, donne lieu à des composants dont la fabrication est difficile et coûteuse. Au cours de l’usinage, l’arrête de l’outil coupant est soumise à de très hautes températures provoquées par la faible conductivité du matériau et des éléments abrasifs qui le composent. Cela provoque des taux d’usure élevés, ébréchures, entaillements et des casses de l’outil coupant.

L’écrouissage de la matière qui survient lors de la première passe d’usinage tend à déformer soit la pièce, soit l’outil coupant pendant les passes suivantes. Généralement, un maximum de matière est usiné lorsque celle-ci est à l’état adouci après recuit, si bien que seules les passes de finition sont réalisées sur la pièce à l’état durci. On emploie alors un outil très dur ainsi qu’une coupe lente, mais agressive, afin de minimiser le nombre de passes nécessaires.

La fabrication traditionnelle par usinage de l’inconel 718 provoque donc une usure rapide des outils. De plus, les pièces ont tendance à voiler à cause des contraintes d’usinage résiduelles et de l’effet d’écrouissage.

Inconel 718, une aptitude limitée à la fonderie de précision

La forte résistance mécanique et la dureté de l’inconel 718 limitent les possibilités de transformation à chaud.

Par manque d’alternatives, la fonderie a souvent été utilisée…

Pour cette raison la plupart des pièces en Inconel 718 sont produites par fonderie. Par rapport à d'autres méthodes de traitement pour métaux traditionnels, elle permet une meilleure utilisation du matériau (« buy-to-fly ») et offre la capacité de produire des formes relativement complexes à un coût réduit.

Cependant, l’élaboration par coulée présente elle-même des désavantages, l'Inconel 718 pouvant être à l’origine de défauts métallurgiques tels que les porosités, une croissance grossière des grains ou la ségrégation des éléments d'alliage. Il en résulte des propriétés mécaniques diminuées et la nécessité de recourir à certaines opérations en aval, augmentant le coût des produits finis. Dans le cas des applications non structurelles, les pièces moulées sont utilisées directement après traitement thermique. En revanche, lorsque la tenue mécanique est cruciale, elles subissent en général un compactage isostatique à chaud, minimisant la porosité, la ségrégation et améliorant la tenue en fatigue.

…mais elle n’est en aucun cas parfaite !

Le phénomène de ségrégation localisée est en effet une préoccupation majeure lors du procédé industriel de fusion et coulée de composants en Inconel 718. Typiquement, des zones à forte teneur en niobium apparaissent au refroidissement et forment, après traitement thermique de vieillissement, des régions de haute dureté. Dans le cas d’un usinage de finition, celles-ci provoquent une usure accrue de l'outil coupant et occasionnellement, une défaillance catastrophique, pouvant entrainer une mise au rebus de la pièce.

Pourquoi la fabrication additive est-elle avantageuse pour les composants aérospatiaux en Inconel 718?

Les méthodes de fabrication traditionnelles ne sont pas optimales pour l'Inconel 718. Les excellentes propriétés du matériau (résistance au fluage, à la corrosion à haute température) sont bien souvent compromises pour obtenir les formes souhaitées. Les opérations d’usinage, forgeage et soudage nécessitent que le matériau soit à l'état recuit (adouci), offrant une meilleure ductilité et déformabilité.

Les excellentes propriétés mécaniques de l’Inconel 718 ne sont pas compromises par la fabrication additive

En revanche, la fabrication additive métallique (FAM: procédés DMLS/SLM et EBM en particulier) de composants en Inconel 718 convient davantage. Elle est directe, ne requiert aucun outil et préserve les propriétés recherchées du matériau. En effet, la solidification directionnelle d'Inconel 718 dans les pièces fabriquées additivement conduit à des propriétés mécaniques comparables ou supérieures à celles coulées ou forgées.

La fabrication additive stimule la créativité en vue d'améliorer les performances...

Dès la conception, la FAM offre aux ingénieurs davantage de liberté pour faire face aux exigences fonctionnelles. Ils peuvent incorporer des détails géométriques complexes dans des zones inaccessibles. Ils peuvent consolider un assemblage en un nombre restreint de composants, ce qui simplifie ou élimine certaines opérations en aval. L'allègement des composants aérospatiaux peut être poussé très loin en recourant à des structures en treillis ou réseaux complexes ainsi qu’à des géométries optimisées topologiquement. En accélérant la fabrication, la FAM du temps pour l'assurance qualité des pièces haut-de-gamme.

La fabrication additive génère très peu de pertes matière pour les coûteux superalliages !

Enfin, contrairement au fraisage qui produit un taux élevé de pertes (bien que recyclables), la FAM améliore le ratio « buy-to-fly » des composants aérospatiaux, en permettant l'élaboration couche par couche de la pièce (et du matériau) selon les contours de la forme désirée, ne produisant ainsi que 5% de déchets.

Spartacus3D, ayant conscience de la pertinence des propriétés de l'Inconel 718 pour les applications aéronautiques et spatiales les plus exigeantes, souhaite mettre en avant le potentiel de la fabrication additive métallique en réponse à la recherche de performance et de fiabilité de cette industrie.