La fabrication additive métallique est en passe de devenir une option économiquement viable pour la fabrication de pièces complexes en petites séries. Un nombre croissant de sociétés a recours à la fabrication additive métallique plutôt qu’aux procédés conventionnels (usinage, forge et même fonderie) afin d’obtenir des produits de haut de gamme offrant un avantage concurrentiel.

Cela fait quelques années déjà que les industries qui produisent des composants à forte valeur ajoutée en faibles volumes font la promotion de fabrication additive métallique. On retrouve par exemple les secteurs de l’aéronautique et spatial, de la défense et des implants médicaux.

Le besoin recherché varie et peut être :

Consolidation des assemblages pour diminuer le nombre de pièces

- Réduction de la masse

- Intégration fonctionnelle et customisation

- Meilleure esthétique

- Réduction de l’empreinte industrielle globale de la chaine de fabrication

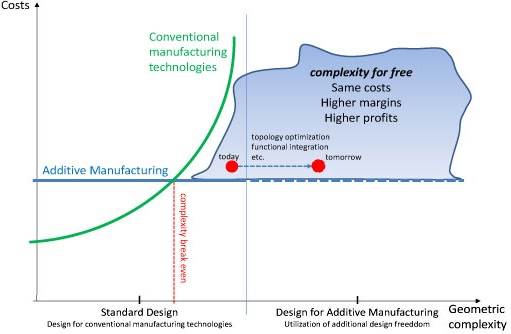

Fabrication additive et complexité gratuite

La fabrication additive permet de combiner la liberté et les méthodes d’optimisation de la conception, ouvrant de nouveaux horizons en termes de complexité :

- Complexité de forme : la fabrication additive permet de concevoir virtuellement toutes sortes de formes. Les avantages de l’optimisation de la forme peuvent être exploités afin de mettre au point des géométries customisées et complexes.

- Complexité hiérarchique : On peut concevoir et produire une structure présentant un niveau élevé de complexité, et ce, à des échelles différentes, depuis la microstructure, en passant par la mésostructure (échelle des millimètres), jusqu’à la macrostructure de la pièce.

- Complexité de matière : Les propriétés métallurgique du matériau déposé peuvent variés, et, en théorie, le matériau lui-même pourrait être différent dans certaines zones ou couches spécifiques de la pièce. Cela donne naissance à des composants constitues de plusieurs matériaux et/ou présentant des gradients de propriétés.

- Complexité fonctionnelle : Des assemblages fonctionnels comportant des mécanismes peuvent être obtenu immédiatement, sans étape d’assemblage ulterieure.

Le potentiel de la fabrication additive permet de changer radicalement la conception du produit et transcende les démarches de développement habituelles. La possibilité d’intégrer des fonctionnalités supplémentaires ou améliorer la performance du produit à coût égal remet en question le paradigme traditionnel de la fabrication, qui tente généralement de concilier complexité géométrique et performance pour un coût unitaire faible.

La FA offre un niveau de complexité inégalé, souvent appelé « complexité gratuite » comparé aux résultats des méthodes traditionnelles de fabrication.

Ainsi, la FA encourage la « conception pour la fabrication et l’assemblage » (« Design for Manufacture and Assembly », DFMA en anglais) à évoluer davantage vers la « conception fonctionnelle » (« Design for Function »), dont la seule limite est l’imagination du concepteur et sa capacité à mettre en place des principes de conception simples.

Dépasser le « traditionnel » pour embrasser de nouvelles possibilités

Jusqu’aujourd’hui, les ingénieurs ont largement eu recours aux principes de la DFMA pour la concevoir et fabriquer les objets du quotidien. Ils mettent au premier plan les techniques de production (et leurs contraintes) telles que la fonderie ou moulage. Avec ces dernières, les conception sont relativement homogènes afin de réduire le prix des moules et, par conséquent, celui du produit final. De tels approches sacrifient la performance fonctionnelle, au profit d’une fabrication moins coûteuse ou simplement « réalisable ».

Les principes de la DFMA tiennent compte des limitations des méthodes de fabrication traditionnels, des outils d’usinage, etc… De plus, la géométrie des préformes les plus répandues (tôles, faisceaux, tiges et arbres) ont une influence importante sur la définition de la conception. Cela qui conduit inexorablement les ingénieurs vers des pièces aux formes géométriques simples.

Par conséquent, les plateformes de CAO incitent naturellement les ingénieurs à opter pour des lignes droites et des angles à 90° pour le design des pièces. Tandis que les lignes droites sont les entités géométriques les plus communes, les cercles sont aussi largement utilisés lors de la planification des trous de perçage, ou celle des portées d’arbres, en tournage.

Dans le cas de la fabrication additive, un concepteur n’a pas besoin de penser aux outils de fabrication, ni de tenir compte de la géométrie des préformes pour les surfaces et arrêtes. Il devra par contre considérer les limitations du procédé de fabrication additive employé.

Les trous circulaires horizontaux sont un bon exemple de forme complexe en FA du fait de la matière en porte-à-faux. Les formes circulaires sont ainsi remplacées par des formes triangulaires, polygones ou des formes en « gouttes ».

Dans la littérature dédiée à la fabrication additive, il existe un nombre croissant de connaissances portant sur les défis technologiques des différents procédés et leur comparaison. Toutefois, il n’existe pas encore de collection exhaustive des règles de conception pour les techniques de FA, dont celles de fusion laser sur lit de poudre (DMLS, par exemple), ni aucune approche standardisée. Seuls les ingénieurs de production bénéficiant de pratique et d’une expérience dans domaine sont en mesure de profiter pleinement du potentiel qu’offre la FA. C’est un obstacle important à une adoption plus large et plus rentable de la FA.

Des possibilités & contraintes uniques nécessitant un cadre de conception unique

La science des matériaux, la conception (CAO) et l’ingénierie assistée par ordinateur (IAE) s’appuyant sur les simulations et l’optimisation numérique, sont des domaines connexes supportés par des environnements logiciels souvent distincts. Une approche plus « holistique » est bienvenue pour innover et réduire les cycles de conception.

La géométrie des pièces issues de la fabrication additive est généralement dessinée dans un logiciel de CAO tandis qu’une structure de support est attribuée depuis un autre environnement. Le travail d’éventuels concepteurs indépendants est ainsi complique, car ils se retrouvent dans un processus disjoint nécessitant des itérations couteuse et une communication avec les bureaux d’études.

Construire des pièces à partir d'un seul matériau est un autre aspect du paradigme classique. Celui-ci est sur le point d'évoluer puisque certaines techniques de fabrication additive travaillent a l’élaboration de matériaux offrant des gradients de propriétés physiques et des comportements mécaniques complexes.

Enfin, en permettant de créer des structures en treillis ultralégères (dites « lattice structures »), la fabrication additive permet aux concepteurs de se dépasser en voyant au-delà des géométries simples. Aujourd’hui, l’adaptation soulève deux difficultés pour les concepteurs :

- Les outils qui permettent de produire de telles structures sont difficilement accessibles via les logiciels de conception actuels. Il est nécessaire de s’équiper de nouveaux logiciels plus modernes.

- Les méthodes des concepteurs doivent s’adapter à cette technologie, notamment la façon par laquelle ils connectent problèmes et solutions.

Quels sont les défis que rencontre un concepteur en fabrication additive ?

La conception en vue de la fabrication additive, ou DFAM pour « Design for Additive Manufacturing » est une branche émergeante de la conception mécanique. La façon de procéder y étant différente, son implémentation soulève un certain degré de résistance, depuis les phases conceptuelle jusqu’à la réalisation virtuelle des pièces. Le premier défi pour le concepteur est de ne s’accrocher ni aux designs usuels, ni aux pratiques traditionnelles de la DFMA. Le second est de créer des formes complexes grâce à des outils adaptés à la modélisation de formes libres tels que ceux utilisés en « reverse-engineering », ou aux algorithmes d’optimisation topologique.

Tandis que la maîtrise logiciels apporte une repose au second, le premier requiert la compréhension des avantages et contraintes des différents procédés de fabrication additive ainsi que les implications conceptuelles.

Un environnement de conception est adapté à la fabrication additive s’il permet :

- De référencer les formes, dimensions, méso-structures, composition métallurgique et microstructures. Cela permet de condenser la connaissance et répliquer les bonnes pratiques.

- Soutien du modelage des spécifications et des pièces, ainsi que de la préparation des procédés et les simulations de fabrication.

La fabrication additive fait le lien entre la conception à l’échelle mésoscopique et propriétés macroscopiques des pièces

La fabrication additive offre au concepteur la capacité de contrôler l'arrangement la matière a l'échelle de la "méso-structure".

En ajustant la géométrie a une échelle insignifiante par rapport à celle du composant lui-même, il est possible par exemple de conférer a des matériaux rigides et aux formes complexes, des propriétés mécaniques macroscopiques hétérogènes

Enfin, les structures en treillis ont également démontré avoir certains avantages dans les applications thermiques et les applications biomédicales.

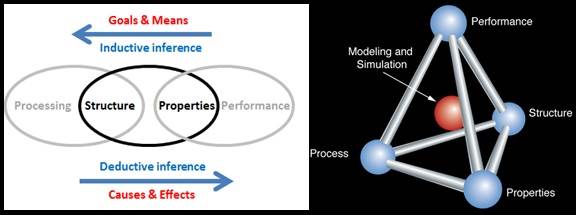

Une approche intelligente de DFAM visant à relier les structures géométriques nécessaires aux propriétés de matière souhaitées, consiste à emprunter le modèle « processus-structure-propriété-comportement » (ou chaînes à trois maillons), qui a pour vocation initiale de relier les sciences des matériaux à l'ingénierie des matériaux.

Ce schéma explique le lien entre le rapport de cause à effet déductif propre à la science, et les relations inductives tournées vers le résultat propres à l’ingénierie

De manière générale, les concepteurs mécaniques choisissent parmi un ensemble de matériaux qui ont déjà été développés et documentés.

Avec la DFAM, la réalisation de pièces aux propriétés mécaniques hétérogènes, fonction de la position dans la pièce, implique naturellement une gestion plus complexe de l'information. L’idéal étant que les propriétés mécaniques en chaque point accompagnent la définition de la géométrie.

Aujourd’hui, afin d’offrir aux concepteurs l’information et la flexibilité nécessaires à la conception de composants tirant parti de ces avantages, il faut que des bibliothèques de matériaux et de méso-structures soient développées. Il sera ainsi plus facile de choisir quelles types de méso -structures "sur mesure" permettent d’obtenir les exigences de conception recherchées.

Le « generative design », un allié grandissant de la fabrication additive

Aujourd’hui, certaines solutions logicielles de CAO se présentent comme « compatibles » avec la fabrication additive, tandis que d’autres tentent d’innover en lançant sur des prototypes de « generative design ».

La conception générative est une manière d’utiliser les contraintes de conception dans l’environnement CAO pour créer des designs (et de nombreuses variations du design), en exploitant la puissance du « cloud computing » et des algorithmes de design.

L’un des avantages principaux de la conception générative réside dans les hypothèses intégrées d’automatisation et d’optimisation. La conception est contrainte et les résultats sont automatisés. La conception générative, de par sa nature, optimise les variations de design qui résultent de ces contraintes. Et bien que la définition du design ne soit pas automatisée, sa génération l’est.

Cette nouvelle approche technologique représente un changement dans le paradigme de la conception d’objets ; il s’agit d’un concept prometteur qui vise à améliorer la qualité, l’efficacité et les performances générales de la conception.

Son but est d’assister les ingénieurs dans la fabrication additive de composants légers et soumis à des contraintes multiples, notamment dans les industries automobile, aéronautiques et spatiale, les équipements industriels et les implants médicaux.

Bien que ces solutions de CAO soient très avancées, les algorithmes de conception générative nécessite des ingénieurs qualifiés.

Spartacus3D propose des services d’ingénierie, de consulting, et de fabrication, en petite et en moyenne série, de composants issus de la fabrication additive métallique. Nous recherchons constamment les meilleures solutions afin d’offrir à nos clients tout le potentiel de la fabrication additive.