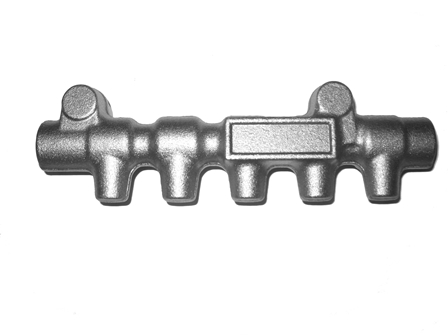

La rampe à injection est le composant le plus important d’un système à injection directe diesel. Il est très important de prendre en considération les pannes éventuelles car elles sont susceptibles de bloquer tout le véhicule ou de provoquer un incendie. Les problèmes les plus courants sont généralement liés à la complexité géométrique des composants, ou aux fissures éventuelles causées par la fatigue des matériaux ou le processus de fabrication. C’est pour cette raison qu’il est nécessaire de prêter une attention toute particulière aux éléments suivants :

Définition et sélection des meilleurs paramètres

Les véhicules récents se doivent désormais de présenter certaines caractéristiques telles qu’une consommation de carburant et des émissions polluantes moindres, des performances plus sûres et un confort accru. Les constructeurs automobiles sont constamment à la recherche de meilleures solutions afin d’améliorer non seulement les voitures et les poids lourds, mais aussi notre qualité de vie. Les moteurs à essence et diesel ont subi d’importantes transformations au cours de ces dernières années. Leur taille et leur poids ont été réduits, tandis que leurs matériaux et designs ont été optimisés.

En sa qualité de composant essentiel du système à injection directe diesel, la rampe à injection a également subi des adaptations en fonction des exigences les plus récentes. Sa forme est désormais plus complexe et les erreurs de géométrie peuvent occasionner des conséquences irréversibles. Il est indispensable de définir des paramètres précis lors de la phase de conception et de les appliquer à la lettre lors de procédés de forge, de finition et de refroidissement. Cela requiert une grande expertise et des outils de pointe.

Le choix du métal

La rampe à injection joue un rôle de contenant et de distributeur de carburant et est constamment exposée à la chaleur et à la pression. De ce fait, si le matériau n’est pas choisi avec suffisamment d’attention, des problèmes de qualité peuvent surgir. Les problèmes liés au choix du matériau les plus courants pour les rampes à injection sont une durabilité et un volume d’accumulation du carburant réduits.

Une durée de vie plus courte suppose que la rampe d’injection tombera en panne plus tôt que prévu, en particulier si elle a été faite à partir d’un matériau doté d’une faible résistance aux conditions responsables de la fatigue et de l’usure.

Ces conditions incluent des chargements et des déchargements cycliques, une pression interne de fonctionnement constamment élevée, et des implosions du carburant par cavitation. La fatigue et l’usure sont finalement responsables de pannes ou de fissures. En choisissant un matériau capable de combiner solidité et dureté, il est possible d’éviter les fuites, les pannes et la fatigue, de façon à prolonger la durée de vie du produit.

Un autre problème récurrent lié aux rampes directes à injection est la réduction du volume d’accumulation de carburant due à une dureté inégale du matériau choisi. Afin de développer une meilleure rigidité, le métal doit être traité et forgé à chaud. Une distribution inégale du grain provoque une répartition inégale du volume de diesel le long du tuyau, avec une incidence sur les injections, injectant ainsi la mauvaise quantité de carburant à chaque tête de cylindre lors de chaque injection ; les volumes de carburants injectés sont inégaux et déviés. La meilleure façon de garantir la capacité exacte de volume de carburant pressurisé est d’opter pour une rampe à injection qui présente une épaisseur et une rigidité uniformes, et dont le matériau réagira de la même façon au traitement thermique sur l’ensemble de la surface du composant.

Grâce à son expertise, Setforge propose d’optimiser les rampes d’injection pour en améliorer les performances, tout en répondant aux exigences de ses clients. Nous travaillons en étroite collaboration avec des aciéristes expérimentés afin de fournir des matériaux de haute qualité, développés afin de résister à la forte pression du carburant et à la chaleur. Nos rampes d’injection pour moteurs à essence et diesel sont des composants forgés à chaud en une seule pièce, ce qui réduit considérablement le risque de fissure ou de fuite. En notre qualité de partenaire fiable et durable de l’industrie automobile, nous savons comment éviter tous les problèmes généralement liés aux rampes d’injection. Chaque jour, notre équipe d’ingénieurs expérimentés prend les meilleures décisions afin de vous garantir un résultat optimal.